Presentati all’ERF a Rimini i risultati del progetto europeo Sophia, coordinato dal ricercatore Arash Ajoudani dell’Istituto Italiano di Tecnologia di Genova. Test delle tecnologie realizzati in Olanda e Slovenia

All’European Robotics Forum che si sta svolgendo in questi giorni a Rimini i ricercatori dell’Istituto Italiano di Tecnologia (IIT) hanno presentato i risultati più recenti ottenuti dal progetto europeo SOPHIA: un robot collaborativo per aiutare i lavoratori nei compiti più gravosi, come per esempio operazioni di perforazione da svolgere in posizioni alte; robot indossabili per supportarli fisicamente nel sollevamento e nel trasporto di carichi pesanti; e dispositivi sensorizzati in grado di avvisarli quando assumono posture poco salutari. Questi sono solo alcuni esempi delle diverse tecnologie targate “SOPHIA”, le quali sono state sviluppate per introdurre negli ambienti industriali tecnologie che migliorino l’ergonomia delle attività lavorative, prevenendo i Disturbi Muscolo-Scheletrici. Inoltre, il progetto ha contribuito al processo necessario alla standardizzazione di tali tecnologie indossabili, attraverso la stesura di un CEN Workshop Agreement, ovvero linee guida per fare sì che gli strumenti di valutazione del rischio biomeccanico possano trovare applicazione diretta nel mondo produttivo.

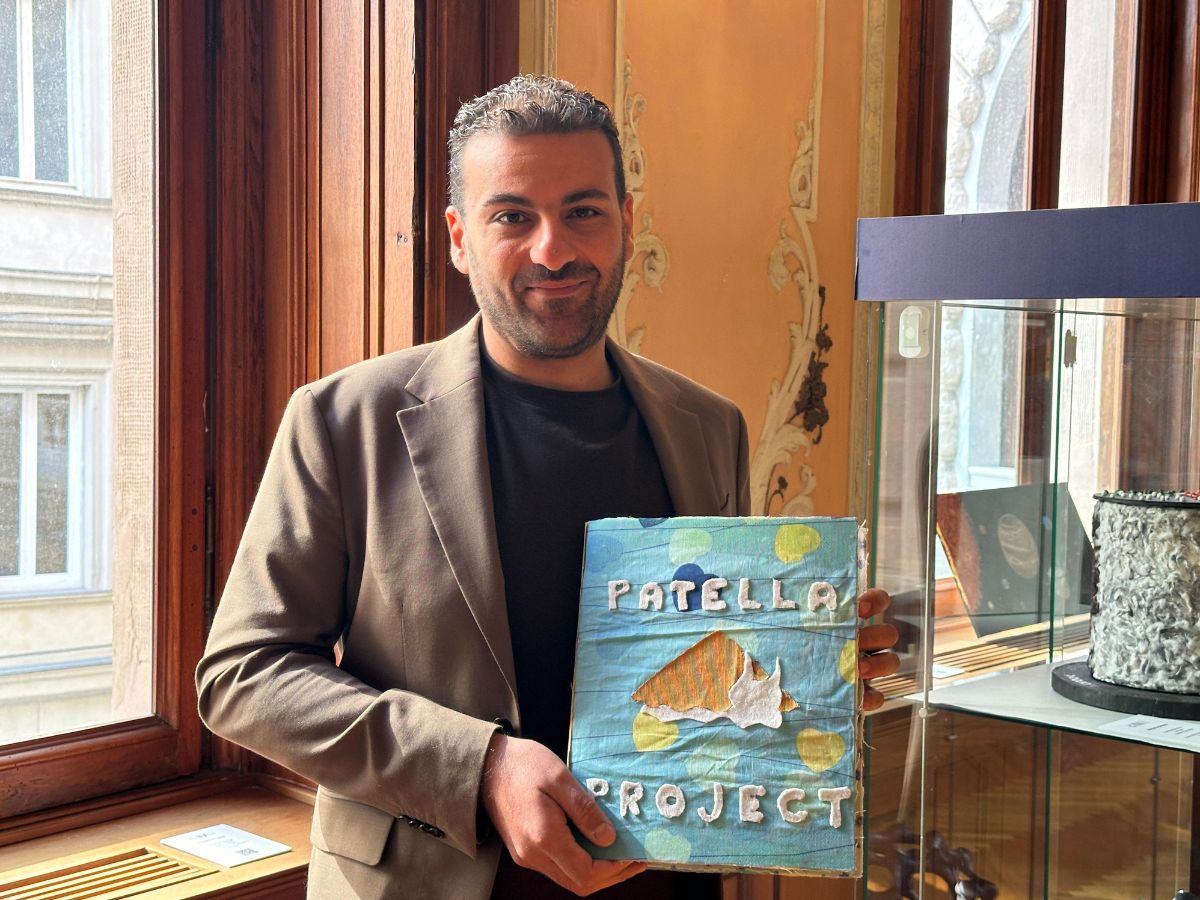

Al Forum europeo hanno partecipato numerosi gruppi della comunità di robotica dell’IIT, esponendo prototipi sviluppati anche in altri progetti finanziati dall’Unione Europea: i semi di piante artificiali intelligenti per il monitoraggio ambientale (progetto iSeed), il robot umanoide R1 in grado di navigare come guida nei musei (progetto CONVINCE), un cobot modulare da utilizzare dai lavoratori nei cantieri edili (progetto CONCERT), la tuta sensorizzata iFeel per controllare le tecnologie avatar (progetto AnDy), una mano protesica e robotica (progetto SoftHandPro), il robot avatar AlterEgo (progetto euROBIN), una proboscide stampata in 3D, sensori tattili e pelle artificiale bio-ispirata (progetto Proboscis), e il robot Centauro per gli interventi in aree di emergenza (progetto Centauro ed euROBIN).

Il progetto SOPHIA (https://project-sophia.eu/) è iniziato nel 2020 con l’obiettivo di sviluppare una nuova generazione di robot collaborativi e sistemi indossabili intelligenti che potessero migliorare l’ergonomia del posto di lavoro e la flessibilità della produzione, fino a raggiungere in futuro una personalizzazione di massa delle tecnologie. Il progetto, coordinato da Arash Ajoudani, Principal Investigator del laboratorio Human-Robot Interfaces and Interaction (HRI²) all’IIT di Genova, ha coinvolto 12 partner provenienti da sei stati membri europei ed è durato 4 anni.

Gli obiettivi del progetto SOPHIA sono stati raggiunti con la definizione di un insieme di tecnologie all’avanguardia che possono essere introdotte negli ambienti di lavoro industriali. Tra queste troviamo: una tecnologia di monitoraggio in tempo reale per la valutazione dell’ergonomia dello spazio di lavoro; robot collaborativi (CoBot) di nuova generazione con sistemi intelligenti ad alta capacità di carico e movimento agile; e dispositivi indossabili che funzionano sia come sistemi informativi, fornendo avvisi e guidando l’operatore che li indossa, sia come robot (wearBots) per avere un supporto mirato alle articolazioni.

Gli strumenti di monitoraggio real-time dell’ergonomia giocano un ruolo fondamentale nella prevenzione dei Disturbi Muscolo-Scheletrici (DMS) derivanti da posture scorrette e condizioni di lavoro sfavorevoli. Questi strumenti permettono di facilitare l’analisi e la pianificazione per l’ottimizzazione dei processi lavorativi, oltre a permettere il monitoraggio in tempo reale dello stato della persona, in modo che i lavoratori possano ricevere istruzioni per migliorare la qualità, in termini di salute, delle loro azioni.

I CoBot SOPHIA sono progettati per essere agili, collaborativi e facilmente adattabili in tempo reale alle esigenze che si presentano nello svolgimento di un compito. Partendo da una piattaforma robotica configurabile, un Assistente Robotico Collaborativo Mobile (MOCA), i ricercatori hanno sviluppato capacità tali che MOCA è in grado sia di eseguire diverse azioni in modo autonomo, sia di collaborare con un operatore umano. MOCA è dotato di capacità di monitoraggio dello stato fisico della persona e della percezione dell’ambiente, facilitando un’interazione continua e fluida con l’operatore e un’esecuzione dei compiti molto efficiente.

Le tecnologie indossabili SOPHIA includono una gamma diversificata di dispositivi, dai meccanismi di feedback ai WearBots. I primi svolgono un ruolo cruciale nell’avvisare i lavoratori sullo stato delle loro posture, quando risultano subottimali e in condizioni di lavoro sfidanti, guidandoli verso alternative più salutari attraverso l’uso di diverse modalità, come per esempio vibrazioni o stretch cutaneo. I secondi sono progettati per affrontare specifiche esigenze ergonomiche, come il supporto dei gomiti, delle ginocchia e della zona lombare, oltre a servire come ausili supernumerari a doppio braccio.

Le tecnologie SOPHIA sono state testate in casi d’uso industriali, dimostrando l’efficacia del loro utilizzo nei contesti produttivi. L’intelligenza della macchina viene combinata con la sicurezza dei lavoratori, inoltre la produttività può aumentare grazie all’automazione (semi- o totale-) di compiti che richiedono un particolare sforzo fisico. I test sono stati realizzati presso Hankamp, un’azienda manifatturiera di ingranaggi di alta qualità e componenti per ingranaggi con sede in Olanda, e HIDRIA, un’azienda leader mondiale nelle tecnologie automobilistiche e industriali con sede in Slovenia. Questo approccio di co-design ha garantito un miglioramento continuo delle tecnologie SOPHIA valutando le prestazioni in corso e integrando feedback multi-livello, dai lavoratori di prima linea fino agli ingegneri di processo e agli specialisti della produttività.

In un video pubblicato oggi, i ricercatori mostrano alcuni esempi dell’uso delle tecnologie SOPHIA. Nel reparto industriale di Hankamp, il CoBot trasporta carichi pesanti mentre l’operatore lo muove attraverso un’interfaccia utente molto semplice, senza necessità di pre-programmazione. Negli spazi di HIDRIA, il CoBot aiuta l’operatore a trasportare alcuni componenti meccanici, pianificando la traiettoria in base al livello di attenzione dell’operatore e al suo stress psicofisico. All’Università di Twente (uno dei partner del progetto) l’esoscheletro supporta l’operatore nel trasporto di carichi pesanti. All’IIT di Genova, l’operatore insegna al robot le traiettorie da eseguire e le forze da esercitare sul tavolo; quindi l’operatore guida manualmente il CoBot per eseguire compiti in posizioni elevate, come per esempio l’uso di un trapano, e alleviando l’uomo dal trasporto fino a 16 kg di carico. All’IIT, l’operatore utilizza anche un’interfaccia di Realtà Aumentata per ricevere istruzioni sul compito svolto insieme al CoBot; il robot risponde alle esigenze di flessibilità tipiche di alcuni settori produttivi, come per esempio il riempimento di scatole e la classificazione degli oggetti.

il progetto ha contribuito al processo necessario alla standardizzazione di tali tecnologie indossabili, attraverso la stesura di un CEN Workshop Agreement, ovvero linee guida per fare sì che gli strumenti di valutazione del rischio biomeccanico possano trovare applicazione diretta nel mondo produttivo. Questa linea guida stabilisce le migliori pratiche per la raccolta dati e il monitoraggio direttamente negli ambienti di lavoro reali; per la valutazione in tempo reale dei rischi biomeccanici durante compiti semplici come sollevare, spingere o tirare, lavori in elevazione e movimenti ripetitivi degli arti superiori. Inoltre, il documento promuove l’uso di sensori indossabili di nuova generazione e algoritmi di apprendimento automatico. Questi strumenti rilevano i livelli di rischio allineati con i metodi consolidati presenti nella serie ISO 11228, ISO 11226, ISO/TR 12295 e nella serie EN 1005.