Realizzato il primo transistor stampato in plastica, in grado di operare a frequenze di 20 MHz, sufficienti per far funzionare display flessibili ad alta risoluzione e dispositivi indossabili. La tecnica di produzione è scalabile, ecologica ed economicamente sostenibile.

Dalla collaborazione tra due centri IIT, il Center for Nano Science and Technology (CNST) di Milano e il Center for Biomolecular Nanotechnologies di Lecce, è nato il più veloce transistor stampato con polimeri organici. Unità logica della nuova elettronica stampabile e flessibile, il dispositivo realizzato dai ricercatori IIT opera per la prima volta a velocità sufficientemente alte (20 MHz) per essere impiegato nel campo delle etichette intelligenti, dei dispositivi indossabili per la diagnostica medica e il monitoraggio dell’attività sportiva, l’indirizzamento dei display flessibili ad alta risoluzione e delle fotocamere digitali plastiche, leggere e conformabili. La tecnica di produzione messa a punto dal gruppo di ricercatori IIT combina processi simili alla stampa a rotocalco e tecniche digitali, come il getto di inchiostro. Il risultato è un processo scalabile e sostenibile dal punto di vista dei costi. Inoltre, i materiali impiegati sono tutti potenzialmente biocompatibili e riciclabili. La ricerca è stata pubblicata il 12 dicembre su Scientific Reports, il giornale Open Access del gruppo editoriale Nature.

Si tratta di uno dei primi risultati del progetto HEROIC, partito ad aprile 2015 e coordinato dal ricercatore Mario Caironi del CNST di Miano. Il progetto, finanziato con 1.6 mln di euro dallo European Research Council (ERC), ha l’obiettivo di sviluppare elettronica stampata, leggera, flessibile e a basso costo, in grado di operare ad alte frequenze, necessarie per ampliare l’applicabilità della nascente “elettronica plastica”.

A limitare finora l’utilizzo di questa nuova famiglia di dispositivi sono state le tecniche di produzione, troppo costose e difficilmente scalabili, e la frequenza di funzionamento, nella maggioranza dei casi di molto inferiore al MHz (un transistor organico stampato opera nella banda 1 – 100 KHz).

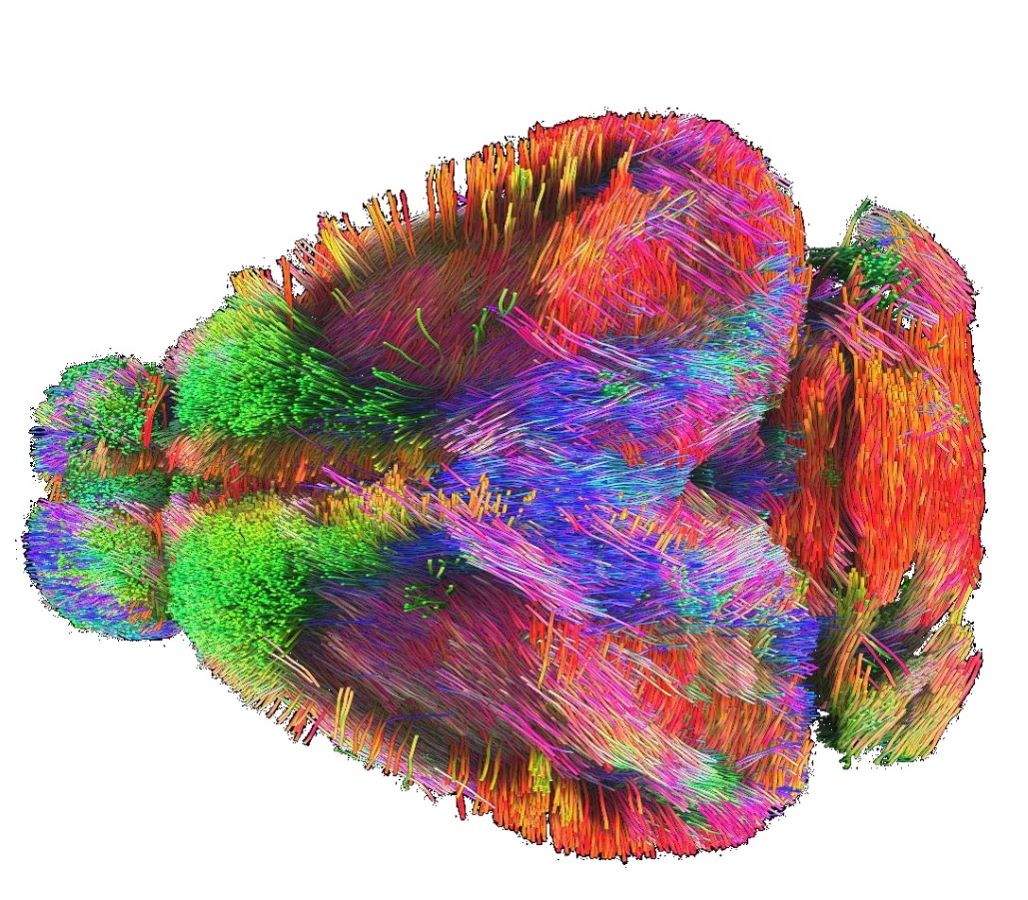

Il transistor è un dispositivo costituito da un materiale semiconduttore a cui sono collegati due elettrodi esterni, emettitore e collettore, e un terzo elettrodo di controllo, chiamato base, separato dai primi due mediante un materiale isolante. Il transistor funziona come un interruttore: se al terminale di controllo viene inviato un opportuno segnale elettrico, l’emettitore e il collettore vengono messi in contatto elettrico, permettendo il passaggio di carica elettrica attraverso il semiconduttore. Nell’elettronica tradizionale il semiconduttore è realizzato in silicio, un materiale che permette altissime prestazioni, ma è rigido e poco adatto a essere prodotto con tecniche di stampa. L’elettronica flessibile organica impiega invece come semiconduttori dei polimeri organici, sostanzialmente delle plastiche con proprietà elettroniche, mentre gli elettrodi sono ottenuti con inchiostri, costituiti da nano-particelle metalliche disperse in un opportuno solvente. La costruzione di transistor a partire da questi elementi, si è basata finora su sofisticate tecniche di litografia e architetture molto complesse, producendo dispositivi funzionanti solo a bassa frequenza.

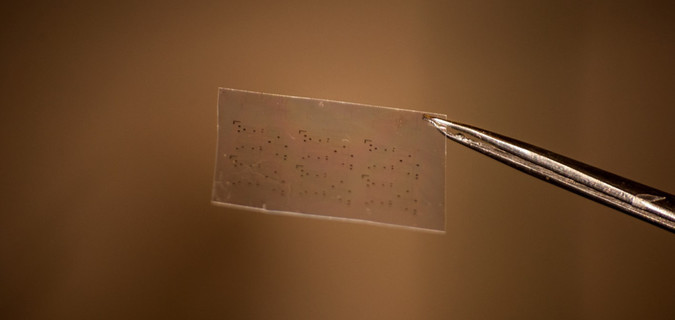

La tecnica di fabbricazione, sviluppata da Andrea Perinot studente di dottorato del Politecnico di Milano e primo autore dell’articolo, che opera al CNST di Milano nel team coordinato da Mario Caironi, passa attraverso due fasi fondamentali. La prima consiste nella “scrittura” dei terminali: un fascio laser viene indirizzato su uno strato di inchiostro a base di nano-particelle di argento spalmato in precedenza su un supporto. Il laser solidifica l’inchiostro lungo il suo cammino, creando strisce estremamente sottili, dell’ordine dei pochi micron. Si tratta di un risultato irraggiungibile con la stampa a getto di inchiostro, e che finora era stato realizzato solo grazie alla litografia, una tecnica costosa e difficilmente scalabile. Nella seconda fase un sottile strato di polimero semiconduttore viene spalmato sul substrato che sorregge i gli elettrodi, usando una tecnica compatibile con produzioni simili alla stampa a rotocalco. Il prodotto finale è un transistor organico miniaturizzato, funzionante a frequenze di 20 MHz (un impulso elettrico ogni 10 miliardesimi di secondo) e compatibile con substrati flessibili a basso costo

I prossimi passi

“Da un lato è un po’ come se si tornasse indietro di qualche decina di anni, ai PC che funzionavano a qualche MHz, come i non giovanissimi ricorderanno. Solo che questa volta lo stiamo facendo con elettronica che può essere contenuta in un pezzetto di plastica trasparente, come il PET alimentare delle bottiglie per intenderci, e potenzialmente prodotta con un manifatturiero locale basato su linee di stampa, senza dipendere da economie di altri paesi”, commenta Mario Caironi. E aggiunge: “il potenziale è quello di poter portare intelligenza su oggetti di tutti i giorni, in forma di etichette plastiche o direttamente sugli oggetti, per rendere più efficiente la distribuzione dei prodotti, la loro conservazione e anche il loro smaltimento.” Il settore delle etichette intelligenti sembra infatti il primo da “colonizzare” con questi nuovi dispositivi. Per applicare un’etichetta elettronica su involucri alimentari o flaconi di plastica, non sarà necessario modificare le linee di produzione già esistenti e neanche rivedere il processo di riciclaggio, visto che l’elettronica contenuta nell’etichetta è completamente organica.

Il progetto di ricerca HEROIC, che giungerà a conclusione ad inizio 2020, si pone un obiettivo ancora più ambizioso. “Pensiamo sia possibile raggiungere una frequenza di funzionamento dell’ordine dei GHz, associata con la trasmissione dell’informazione, così da permettere la comunicazione tra oggetti semplici”, affermano i giovani studenti di dottorato e ricercatori del team di progetto diretto da Mario Caironi, che conta 6 membri al momento. In altre parole questi dispostivi potrebbero presto diventare la tecnologia abilitante per l’Internet Of Things.